Sự tiện lợi và giá trị của bột ngọt Ajinomoto đã làm nên tên tuổi của nó trên thị trường thực phẩm. Được sử dụng rộng rãi trong nấu ăn và làm bữa ăn ngon hơn, bột ngọt Ajinomoto đã trở thành một thành phần không thể thiếu trong nhiều gia đình trên toàn thế giới. Nhưng bạn đã bao giờ tò mò về quy trình sản xuất của nó chưa? Hãy cùng Foodnk tìm hiểu Quy trình sản xuất bột ngọt Ajinomoto như thế nào nhé!

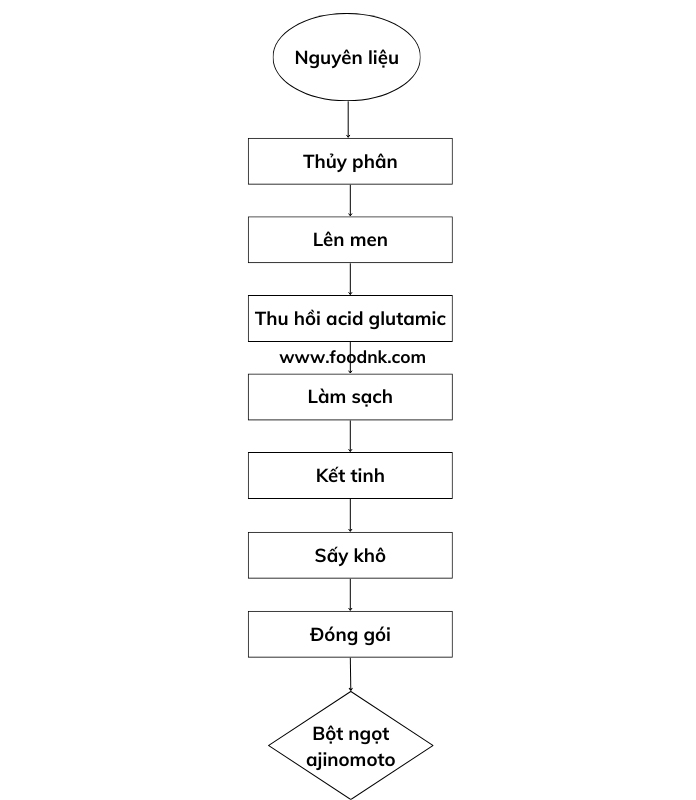

Quy trình sản xuất bột ngọt ajinomoto

Nguyên liệu

Mục đích

Chuẩn bị nguyên liệu được đảm bảo tốt nhất cho quá trình sản xuất bột ngọt Ajinomoto.

Cách tiến hành

Thu mua mật rỉ đường từ các nhà máy sản xuất đường: Mật rỉ đường thường chứa nhiều khoáng chất, trong đó có lượng lớn Ca2+. Để tối ưu hóa sự sử dụng mật rỉ đường, quá trình xử lí bằng H2SO4 đậm đặc được áp dụng để tách lượng Ca2+, tạo ra dung dịch đường đơn. Điều này không chỉ làm cho mật rỉ đường trở nên dễ dàng để sử dụng trong các quy trình sản xuất, mà còn giảm khả năng gây cản trở hoặc tác động tiêu cực đối với thiết bị và quy trình tiếp theo.

Thu mua tinh bột từ nguyên liệu thô như mía đường hay khoai mì: Quá trình thủy phân, thực hiện thông qua enzyme amylaza, chuyển tinh bột thành đường đơn. Sự sử dụng enzyme không chỉ hiệu quả mà còn giảm mức độ xử lý nhiệt độ, giữ nguyên hương vị và chất lượng của nguyên liệu.

Thủy phân

Mục đích

Chuẩn bị nguyên liệu cho quá trình lên men.

Cách tiến hành

Sử dụng các điều kiện nhiệt độ cao, áp suất lớn đều này giúp kích thích quá trình thủy phân diễn ra nhanh chóng và hiệu quả. Thêm môi trường acid, thường là acid sulfuric (H2SO4), để tạo điều kiện acid hoá giúp phản ứng thủy phân diễn ra hiệu quả hơn. Phản ứng này chủ yếu tạo thành đường glucoza.

Yếu tốt ảnh hưởng

- Nhiệt độ: Điều này ảnh hưởng trực tiếp đến tốc độ phản ứng thủy phân. Nhiệt độ cao có thể gia tăng tốc độ phản ứng.

- Áp suất: Áp suất lớn có thể giúp tăng cường hiệu suất phản ứng và đạt được độ chuyển đổi tốt hơn.

- pH môi trường: Mức độ acid hóa của môi trường cũng ảnh hưởng đến hiệu suất của phản ứng. Sự thủy phân thường đạt hiệu suất tốt trong môi trường acid.

Lên men

Mục đích

Quá trình lên men dùng để chuyển đổi đường glucoza và các hợp chất khác thành acid glutamic.

Cách tiến hành

Con men từ Hokkaido (Nhật Bản) được bảo quản ở nhiệt độ -85oC, sau đó được đưa vào quá trình lên men. Đây là loại men có khả năng lên men acid glutamic.

Nguyên liệu thô và các chất dinh dưỡng khác được tiệt trùng bằng nhiệt và sau đó đưa vào bồn lên men. Các vi sinh vật có khả năng lên men acid glutamic được bổ sung vào môi trường. Nhiệt độ được giữ ở khoảng 32 – 37oC trong thời gian 38 – 48 giờ. Trong quá trình lên men, acid glutamic được sản xuất từ đường, với sự hoạt động của vi sinh vật lên men. Sản phẩm cuối cùng có thể đạt từ 60 – 69g/lít.

Do quá trình lên men làm tăng độ acid, cần thêm chất dinh dưỡng như (NH4CL, (NH4)2, ure để duy trì pH ổn định, giúp vi khuẩn hoạt động hiệu quả. Để tránh sự hình thành acid lactic, không để điều kiện lên men yếm khí. Sử dụng bộ phận khuấy trộn với tốc độ V=540 vòng/phút để tạo thoáng khí trong thiết bị.

Yếu tố ảnh hưởng

- pH môi trường: Cần duy trì một mức độ pH nhất định để vi khuẩn hoạt động tốt.

- Nhiệt độ và thời gian lên men: Nhiệt độ 32 – 37oC và thời gian 38 – 48 giờ đảm bảo sự phát triển của vi sinh vật và chuyển hóa hiệu quả.

Acid glutamic được thu hồi trong quá trình kết tinh

Mục đích

Thu hồi acid glutamic từ môi trường lên men và chuyển đổi nó thành muối mononatri glutamate trong dạng dung dịch.

Cách tiến hành

Acid hóa môi trường lên men để tạo khối tinh thể acid glutamic. Khối tinh thể này được tách ra khỏi môi trường acid hóa. Khối tinh thể acid glutamic sau đó được đưa vào dung dịch natri hydroxit (NaOH). Đối với việc chuyển đổi, sử dụng NaOH 40 – 50% để trung hòa dung dịch acid glutamic đến pH 6,5.

Yếu tố ảnh hưởng

Nồng độ NaOH là yếu tố quyết định trong quá trình này. Việc sử dụng NaOH ở nồng độ chính xác giúp duy trì và kiểm soát quá trình chuyển đổi acid glutamic thành mononatri glutamate. Điều này đồng thời ảnh hưởng đến độ an toàn và chất lượng của sản phẩm cuối cùng.

Làm sạch mononatri glutamate

Mục đích

Quá trình làm sạch mononatri glutamate nhằm tạo ra sản phẩm cuối cùng có màu trắng, đảm bảo chất lượng và tính thẩm mỹ của sản phẩm.

Cách tiến hành

Dung dịch mononatri glutamate được làm sạch bằng cách sử dụng than hoạt tính. Than hoạt tính được chọn để loại bỏ tạp chất và các thành phần không mong muốn khác từ dung dịch. Acid glutamic thu được từ quá trình làm sạch được điều chỉnh về pH, thường là pH=3,2. Sau đó, dung dịch được cô đặc để tăng nồng độ acid glutamic. Dung dịch được giảm nhiệt độ từ 40 – 15oC. Việc này có thể giúp kết tinh acid glutamic và các tạp chất khác một cách hiệu quả hơn.

Yếu tố ảnh hưởng

- Nhiệt độ: Nhiệt độ giảm xuống từ 40 – 15oC giúp tạo điều kiện thuận lợi cho quá trình kết tinh và loại bỏ tạp chất.

- pH môi trường: Điều chỉnh pH đúng cách đảm bảo sự hiệu quả trong quá trình làm sạch.

- Hàm lượng than hoạt tính: Sự lựa chọn và hàm lượng than hoạt tính cũng ảnh hưởng đến khả năng làm sạch và loại bỏ tạp chất.

Kết tinh

Mục đích

Quá trình kết tinh nhằm cô đặc dung dịch đến nồng độ yêu cầu và sau đó sử dụng làm lạnh để tách các tinh thể hydroclorua acid glutamic và các aminoacid khác ra khỏi dung dịch, tạo ra mononatri glutamate tinh khiết.

Cách tiến hành

Dung dịch mononatri glutamate sau khi làm sạch được đưa vào bồn khuấy. Mầm kết tinh bột ngọt được thêm vào và quá trình khuấy liên tục được thực hiện. Sự khuấy đều này giúp tạo ra tinh thể bột ngọt. Sau quá trình kết tinh, dung dịch được sàng lọc để tách tinh thể hydroclorua acid glutamic và các aminoacid khác khỏi dung dịch. Quá trình lọc này giúp loại bỏ các tạp chất và tạo ra sản phẩm tinh khiết.Tinh thể mononatri glutamate được cô đặc bằng cách sấy. Quá trình này giúp loại bỏ dư lượng nước và tạo ra sản phẩm tinh khiết và ổn định. Dung dịch mononatri glutamate đã làm sạch được cô đặc bằng cách sấy và tinh thể mononatri được tạo thành.

Yếu tố ảnh hưởng

- Nhiệt độ: Nhiệt độ ảnh hưởng đến tốc độ kết tinh và quá trình cô đặc. Điều này cũng liên quan đến quá trình sấy sau đó.

- Nồng độ hạt: Quá trình kết tinh và lọc tinh thể đòi hỏi sự kiểm soát nồng độ hạt để đảm bảo tinh khiết và hiệu suất cao.

- Áp suất: Áp suất có thể ảnh hưởng đến quá trình làm lạnh và tách tinh thể khỏi dung dịch.

Sấy khô

Mục đích

Mục đích

Quá trình sấy khô mononatri glutamate nhằm bảo quản sản phẩm và giảm hàm lượng ẩm trong nguyên liệu, tạo ra một sản phẩm có độ ổn định và dễ vận chuyển.

Cách tiến hành

Tinh thể mononatri glutamate sau khi được tách và làm sạch được đưa vào hệ thống sấy khô. Quá trình này giúp loại bỏ dư lượng nước và tạo ra sản phẩm khô. Trong hệ thống sấy khép kín, tinh thể mononatri glutamate được rung, luân phiên và tiếp xúc với không khí nóng. Quá trình này giúp tăng hiệu quả sấy và đảm bảo sự đồng đều của quá trình.

Yếu tố ảnh hưởng

- Nhiệt độ sấy: Nhiệt độ sấy là yếu tố quan trọng ảnh hưởng đến tốc độ và chất lượng quá trình sấy. Việc kiểm soát nhiệt độ đảm bảo rằng sự sấy không làm suy giảm chất lượng sản phẩm.

- Thời gian sấy: Thời gian sấy cần được điều chỉnh phù hợp để đảm bảo tinh khiết và khả năng bảo quản.

- Tốc độ gió: Sự luân phiên và sự đồng đều của không khí nóng thông qua hệ thống gió quan trọng để đảm bảo tất cả các phần của sản phẩm đều trải qua quá trình sấy một cách hiệu quả.

- Hàm lượng ẩm sau sấy: Điều này cũng là một yếu tố quan trọng để đảm bảo sản phẩm cuối cùng có hàm lượng ẩm được kiểm soát và đạt chuẩn.

Cân và đóng gói

Mục đích

Hoàn thiện sản phẩm cuối cùng.

Cách tiến hành

Sau quá trình sấy khô, bột ngọt Ajinomoto được đóng gói thành dạng bột và đóng gói trong các bao bì phù hợp để bảo quản chất lượng. Trước khi đưa ra thị trường, mỗi lô sản phẩm sẽ được kiểm tra chất lượng để đảm bảo đáp ứng các tiêu chuẩn an toàn và chất lượng.

Tạm kết

Qua quy trình trên, bột ngọt Ajinomoto được sản xuất để đem đến cho người tiêu dùng một thành phần tạo hương vị thơm ngon và tiện lợi trong nấu ăn.

Cẩm Thu